打抜き・トムソン加工において、製品部分が完全に切り離されず、搬送トラブルなどを防ぐ役割を果たす「ツナギ加工(ニック加工)」の効果的な使用方法について解説します。ツナギの適切な位置や数、工具の使用方法、そして抜型ゴムを活用することで、生産効率を高めるとともに品質を保つための手法を探ります。

ツナギ加工(ニック加工)とは

打抜き・トムソン加工における「ツナギ」とは、抜型の刃の一部に入れる小さな切れ込み(刃こぼれ)のことを指します。ツナギを入れた箇所はシートを切断することができないため、打抜き後も製品部分が完全に切り離されることなく、ばらけ等の搬送トラブルを防ぐことが可能となります。

ツナギ(ニック)入れの課題と対策

ツナギを多くすれば製品のばらけは無くなりますが、仕上がり製品の見栄えが悪くなることや、その後のムシリ(製品と外周部分との切り離し)工程でロスが発生する場合もあります。そのため、よく効くツナギを必要なだけ入れることが生産効率を高める重要な課題となります。

ツナギの効果を高める方法として以下のような対策が考えられます。

①ツナギの幅・数・位置を調整する

製品の見栄えを考えると、できるだけ小さなツナギが望まれますが、十分な強度は必要です。原則として紙目の方向と垂直/平行に関わらず同じ幅のツナギを入れ、シートをつなぐ力の差はツナギの数で調節します。シートが乾燥し、その水分量が減少しているとツナギの強度は低下するため注意が必要です。

また、ツナギが機械の停止時間や生産ロスの原因にならないよう考慮して配置を決める必要があります。例えば、糊付けされるフラップにはツナギを入れない等の留意点が考えられます。

②ツナギ入れ専用の工具を使用する

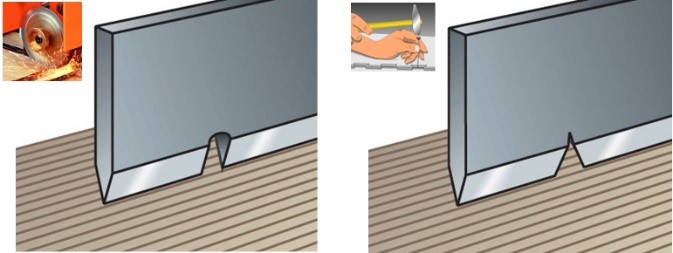

マイナスドライバーやたがねをハンマーで叩いて入れたツナギの場合、ツナギの強度は低下します。切刃上にドライバーとハンマーで入れたツナギは円錐形(間口から奥に向かって狭くなる)をしています(右図)。これではツナギの幅が打抜シートの表と裏で異なってしまい、製品部分をつなぐ力は大きく減少します。

また切刃の叩かれた部分は他の方向へ逃げることになります。その結果、刃のバリやゆがみが発生し製品の品質はもとより打抜後の工程(ストリッピング)でのトラブルの原因にもなります。

ツナギ入れ専用の「ニックグラインダー」を使用することで、切刃を研磨するため刃のバリも出ず、間口と奥行きが同一寸法である安定した強度のツナギを入れることができます。

③ツナギの保護に効果的な抜型ゴムを使用する

打抜き時に罫線刃などの影響でシートが外側に引っ張られ、ツナギが切り離されてしまうことがあります。対策としてC型形状の抜型ゴムを使用することで、シートの外方向への引っ張りを防止しツナギを保護する効果が期待できます。

関連する商品の紹介

エアーグラインダーライト

パワフルかつ騒音を低減するグラインダーで正確なツナギ入れを実現。最高回転数の半分以下、毎分9100回転で最大パワーを発揮するため、エアーコンプレッサーの省エネにつながります。

マイクロニックグラインダー

薄物専用のハンディータイプの電動グラインダーで、目立たない小さなつなぎを入れることができます。刃はダイヤモンドを電着した厚み0.13mm~0.5mmのものを使用します。幅の広いつなぎを入れていた箇所を狭いつなぎ2つにすることで、つなぎが目立たない綺麗な製品に仕上がります。